循环流化床锅炉防磨工艺,本无绝对好坏之分。“丰链”多态融合防磨工艺方案,采用“重点防磨整体防护综合调优运行”的设计策略,利用防磨导流板技术、格栅经纬网格方法、非晶/金属/陶瓷喷涂、堆焊熔敷、激光熔覆等综合工艺,针对不同工况场景“因况制宜”,相辅相承共同保障防磨高效!

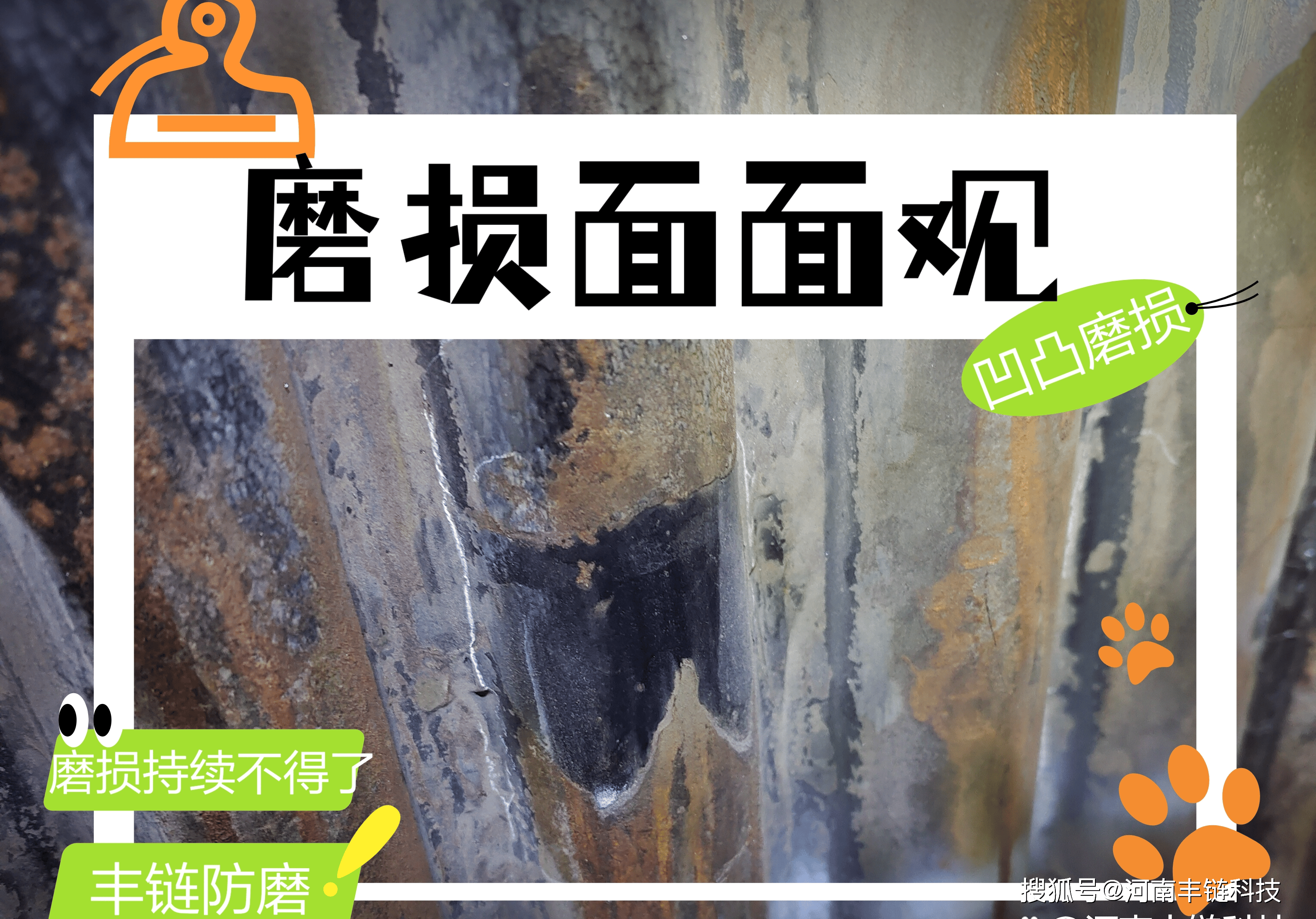

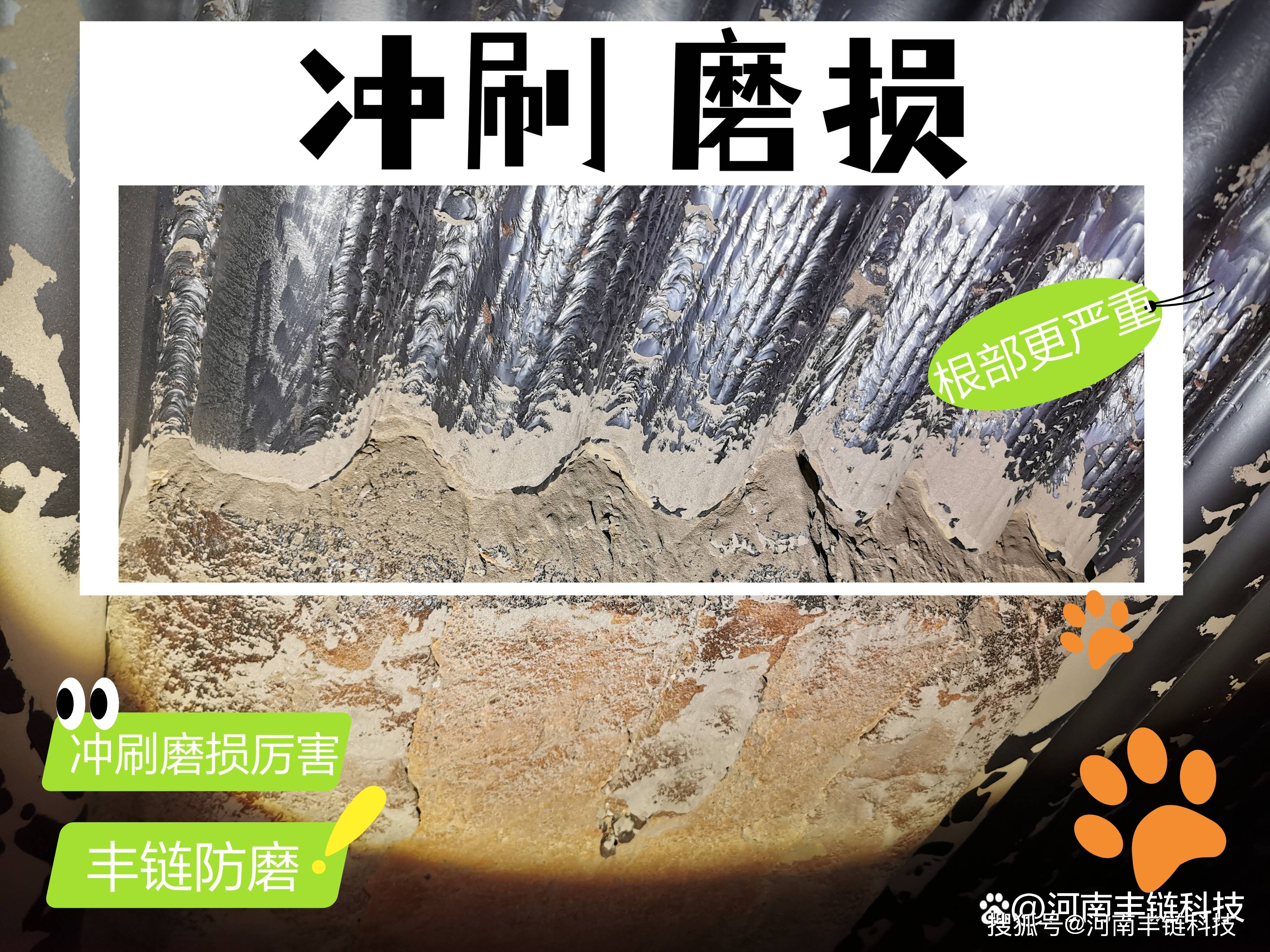

由于循环流化床锅炉自身流化燃烧和物料循环的特点,燃烧产生的高温烟气中携带大量灰粒,锅炉金属受热面在换热过程中难免发生磨损。在实际运行中磨损问题严重,每年因磨损造成停炉事故率达45%~50%。

灰粒对受热面的磨损主要是对管子的磨损,管子受到磨损是灰粒对受热面管的不断冲击和剪切共同作用造成的,受热面磨损的过程可看作是纯机械作用的过程,其磨损量大小和撞击在金属表面上的粒子总动能成正比关系,磨损量与烟气中灰粒流动速度的3.5次方成正比:循环流化床锅炉设计时,各部位的烟气流速不同,决定了锅炉各部件受热面的防磨性能不同。当然,锅炉的防磨性能还会受到制造、安装质量和运行工况的影响。

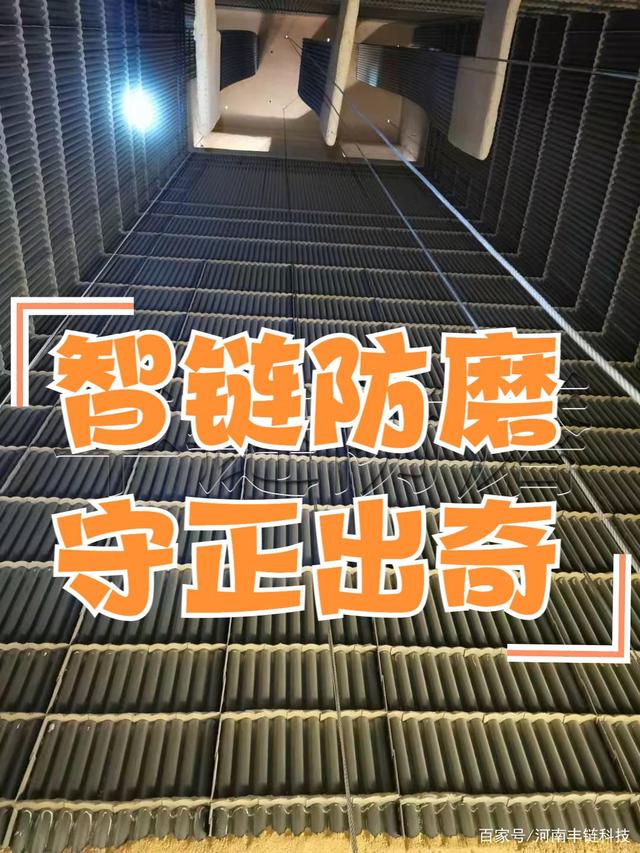

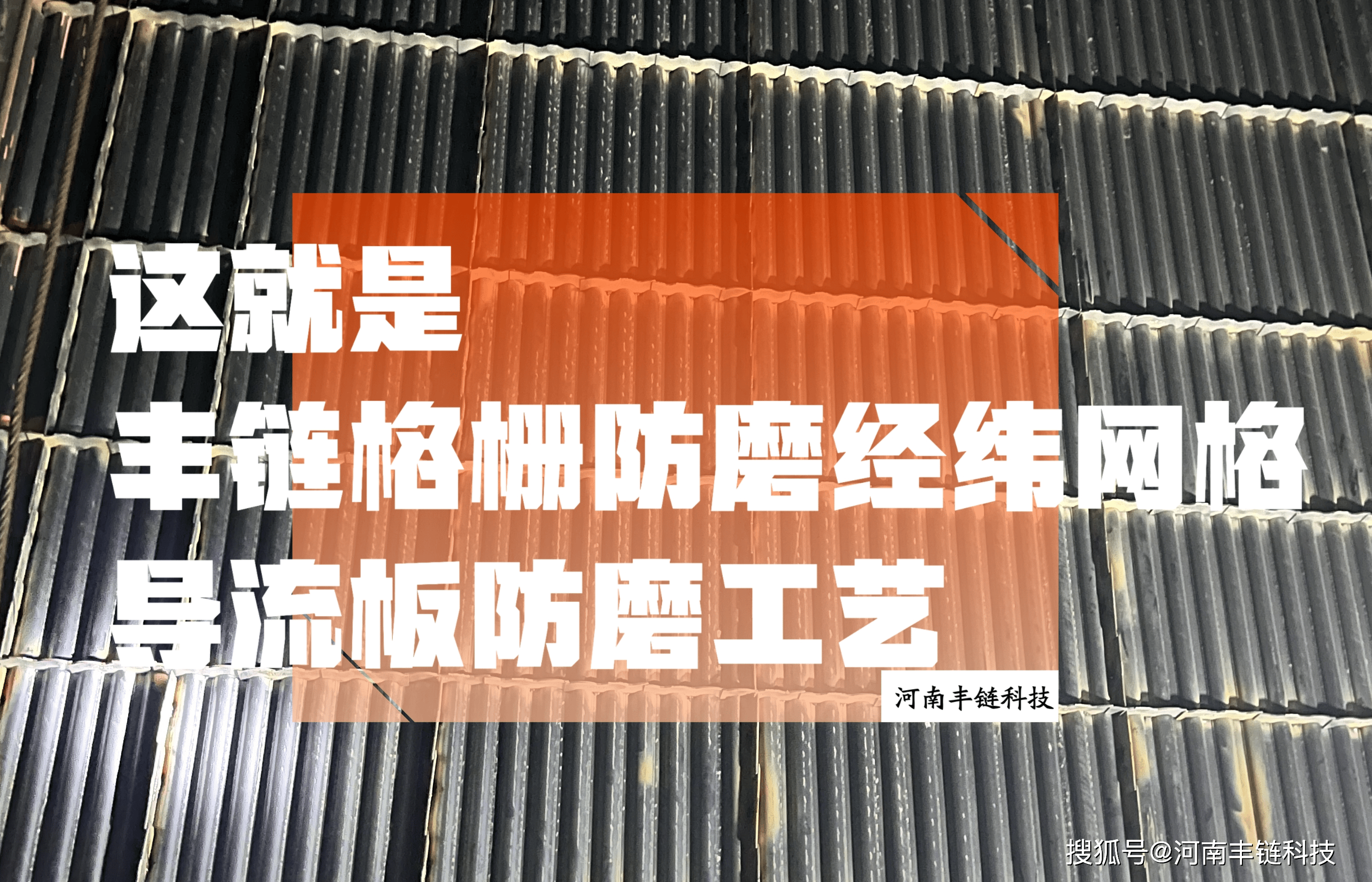

“丰链”水冷壁导流板防磨新技术,在行业又被称为“经纬、格栅、网格”等说法,具体方法是将高铬镍导流板分层安装在炉膛四壁上,多层主动阻隔贴壁灰流,使贴壁流可有效疏通承载物料,改变物料流向,降低物料流量流速,可以逐渐降低壁挂灰的流速和浓度,隔离物料流与水冷壁的高速碰撞,大大减少物料颗粒与壁的切割和磨损。

在水冷壁上安装“丰链”合金导流板,可从根本上解决水冷壁的磨损问题。这种方法也可以方便地用于早期循环流化床锅炉的改造,不受防磨材料是否光滑的限制,也可以在中间的局部凸起位置进行抗磨。

循环流化床锅炉防磨技术,随着理论与实践的互辅发展,已经进入到“客制化、精细化、数智化”时代,针对炉膛的防磨设计,要求严格践行“一炉一案”的设计方针,结合多层级环节实际情况,发挥客我双方现场及经验优势,最终达到锅炉高效运行的目的。

这也是丰链锅炉防磨科技的“三多”防磨数智化方案的核心理念:“多态感知、多元合金、多维融合”,从现场调研,多态感知,实时分析,因况设计,材料精铸,结构科学,精细设计,焊接讲究,施工细致,多维融合,服务专业,长久持续等方面,严格执行各实施细则,才能最终真正保障防磨设计达到高效的体现。

河南丰链科技有限公司

河南丰链科技有限公司