在煤燃烧技术发展的历史上,流化床燃烧是近四十多年来发展起来的最新的燃烧技术。自工业革命以来,随着工业的发展,各种不同的煤燃烧技术的开发和发展均有其当时的时代背景。

在19世纪80年代,随着蒸汽机的发明,开发出了固定床层燃技术,至今,中国工业锅炉的绝大多数仍然是层燃锅炉。

至20世纪30年代,层燃锅炉已不能满足电力工业对更大容量、更高效率的燃煤锅炉的需求,从而开发出了煤粉燃烧技术。六十多年来,煤粉燃烧技术以得到了长足的发展,现在仍然是统治着全世界燃煤发电厂的燃烧方式。

煤粉炉不但可以燃烧各种不同的煤种,并能达到90%以上的锅炉效率,煤粉炉的单机最大容量已达1300MW。煤粉炉可设计成超临界蒸汽参数的机组,并实现了运行操作的全部自动化。

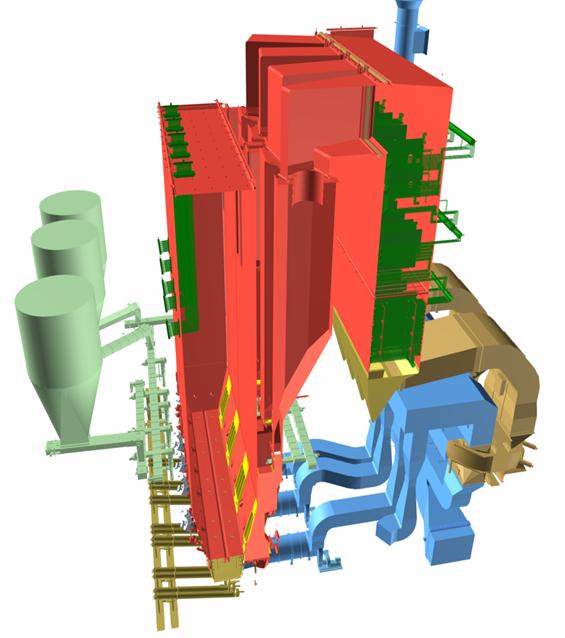

其中,循环流化床锅炉有着热传递速率快、效率高、环保等特点,应用普及发展非常快,但是因为循环流化床锅炉自身的特点,在日常生产运营中会出现磨损问题,长时间的磨损问题得不到处理就会形成漏管和爆管的问题。特别对于火电厂来说,锅炉防磨处理是必不可少的,防磨做得好能大大的提高锅炉的稳定性和提高锅炉的寿命。

最早追溯至2004年,在防磨梁原理的基础上,郑州耐磨圈开始探索实验导流板防楚雄,也在2012年,丰链防磨技术人员逐步向循环流化床锅炉市场推出丰链式导流防磨技术,实践后市场反响非常好。其基础方法是:在水冷壁表面沿水平方向和垂直方向,装设合金导流板形成类网格式经纬布局,阻断高速贴壁流的形成,优化水冷壁表面流场,消除局部涡流,降低气固两相流贴壁运动速度,减小物料颗粒对水冷壁的切削力。

之后市场上陆续出现类经纬、井式、格栅、网帘、网格、梳形等形状称谓的防磨技术,万变不离其宗,导流原理不变。从2017年始,丰链防磨技术理论,在已经日趋成熟的导流防磨方案基础上,逐步提升优化丰富,形成“丰链智慧防磨”工艺,借助防磨实践大数据,来提升万千流化床锅炉的整体防磨实效。

丰链式智慧防磨技术方案,普遍适用国内外所有流化床锅炉的防磨需求,国内几大锅炉厂同时也对智慧防磨方案的完善提出大量宝贵意见。

发挥众家智慧,成就防磨优选。

河南丰链科技有限公司

河南丰链科技有限公司